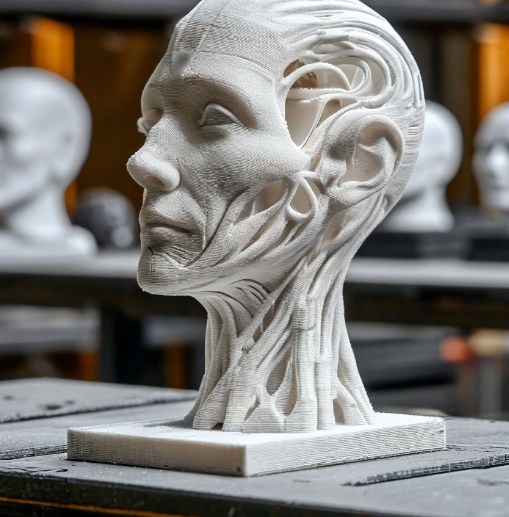

3D-печать в последние годы стала важной частью производственного процесса, и использование её для изготовления пластиковых деталей приобрело огромную популярность. Это связано с возможностью производить детали с высокой степенью сложности, быстрым прототипированием и минимальными затратами на подготовку. Тем не менее, как и любой метод производства, 3D-печать имеет свои преимущества и ограничения. Рассмотрим, когда использование 3d сканирование оправдано, а когда стоит обратиться к традиционным методам.

Прототипирование и концептуальные модели

3D-печать идеально подходит для быстрого прототипирования. Это позволяет создать детали без длительного ожидания или больших затрат на изготовление форм и инструментов. Прототипы могут быть легко и быстро изменены, что позволяет ускорить разработку и тестирование новых идей. Если деталь имеет сложную форму или содержит элементы, которые невозможно изготовить с помощью традиционных методов (например, полости внутри детали), 3D-печать станет идеальным выбором. Печать позволяет создавать сложные формы без необходимости в дорогих или трудоемких инструментах. 3D-печать не требует сложных наладок оборудования или создания специализированных форм. Это делает её экономически выгодной для производства малых серий, когда создание традиционных инструментов было бы неоправданно дорогим и длительным. Для производства уникальных деталей или изделий по индивидуальному заказу, 3D-печать является гибким и удобным решением. Это также подходит для уникальных применений, где массовое производство нецелесообразно.

3D-принтеры могут работать с различными типами пластиков и композитных материалов, что позволяет исследовать новые материалы или их комбинации. Это открывает дополнительные возможности для создания деталей с оптимальными свойствами (прочность, устойчивость к температуре, гибкость).

Когда лучше прибегнуть к традиционным методам

Для массового производства пластиковых деталей, когда необходимо изготовить тысячи или миллионы единиц, традиционные методы, такие как литье под давлением, будут значительно более экономичными. Хотя начальная стоимость форм и инструментов может быть высокой, при большом объеме производства цена на единицу продукции будет значительно ниже. Традиционные методы, такие как литье, позволяют использовать более прочные и устойчивые материалы, которые могут выдерживать высокие нагрузки, температуры или химическое воздействие. Для деталей, которые должны работать в экстремальных условиях или требуются высокой точности и долговечности, такие методы производства будут предпочтительнее. В некоторых случаях традиционные методы могут предложить лучшую точность и качество поверхности. Например, для деталей, которые требуют минимальных допусков или идеальной отделки, такие методы, как инъекционное литье, могут быть более подходящими, чем 3D-печать, где возможны следы слоев и небольшие отклонения от желаемых размеров. Когда требуется произвести большие партии одинаковых деталей с минимальными затратами, традиционные методы производства будут выгоднее. В таких случаях, несмотря на высокие первоначальные вложения в инструменты, себестоимость единичной детали будет значительно ниже, чем при использовании 3D-печати.

Выбор между 3D-печатью и традиционными методами производства пластиковых деталей зависит от нескольких факторов: объема производства, сложности деталей, требуемых материалов и стоимости. Для прототипирования, малых серий и уникальных деталей 3D-печать представляет собой эффективное и экономичное решение. Однако для массового производства и деталей с особыми требованиями к прочности и точности традиционные методы остаются более предпочтительными.